20 Ott Efficienza operativa aziendale: analisi dei tempi e metodi

Efficienza operativa aziendale: analisi di tempi e metodi.

L’analisi Tempi e Metodi è un utile strumento per operare un’efficiente riorganizzazione dell’azienda attraverso la riduzione di costi e sprechi che agiscono nell’intero ciclo di lavoro.

L’analisi Tempi e Metodi si basa sull’osservazione dei tempi e dei modi in cui un’attività viene eseguita all’interno dei reparti produttivi.

Si fonda sulla misurazione del tempo in funzione del metodo applicato, poiché il tempo per svolgere un determinato compito dipende dal metodo scelto per lo svolgimento della specifica attività.

Efficienza operativa aziendale: I benefici dell’analisi tempi e metodi:

Tra i benefici che possono essere raggiunti mediante l’introduzione di questa metodologia vi sono:

- Garanzia della qualità. Attraverso l’applicazione del miglior metodo possibile, o del “One Best Way” dallo storico Taylor, sono perseguibili standard qualitativamente più elevati, legati alla scarsa variabilità delle operazioni effettuate.

- Conoscenza dei tempi produttivi. Mediante l’analisi pregressa dei tempi è possibile selezionare metodi efficienti di produzioni che se, impiegati costantemente, conducono alla standardizzazione della durata del ciclo di lavoro. Ciò permette di analizzare a priori la capacità produttiva del reparto con ripercussioni positive per l’organizzazione aziendale.

- Raggiungimento del Visual Manufacturing. Valutare i processi aziendali in atto e intervenire a tale livello rende la postazione di lavoro più ordinata. Questo aiuta la ricerca del materiale necessario allo svolgimento dell’operatività aziendale.

- Semplificazione delle attività. Grazie alla conoscenza delle operazioni elementari che compongono il lavoro, è possibile avviare un processo di semplificazione volto ad eliminare tutte le attività considerate “di non valore aggiunto” e a sviluppare soluzioni operative ad Hoc per ogni procedimento.

- Conoscenza della capacità produttiva. La comprensione della capacità produttiva è resa possibile grazie alla conoscenza di tutte le fasi contenute all’interno del tempo ciclo. Mediante queste, infatti, è possibile calcolare a priori le potenzialità di un reparto o addirittura dell’intera azienda.

- Predeterminazione dei costi del prodotto. Grazie alla conoscenza dei tempi che compongono le varie fasi del ciclo, è possibile acquisire consapevolezza rispetto ai costi della manodopera o dell’impianto. Questi elementi sono rilevante anche per una corretta definizione del prezzo del prodotto finito.

- Programmazione del carico di lavoro. Mediante la conoscenza dei tempi è possibile prevedere in anticipo il personale da dedicare, sia in relazione al numero di risorse che in relazione alle capacità dei singoli, e il numero di impianti impiegati per quello specifico obiettivo aziendale.

- Raggiungimento della Lean Organization. Mediante l’attuazione di interventi sui tempi e sui metodi in uso è possibile massimizzare l’efficienza, eliminando le attività senza valore aggiunto, che incidono negativamente sui tempi e che inficiano i processi.

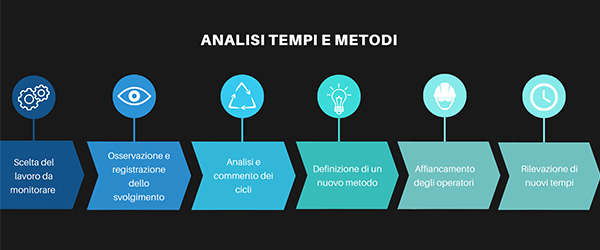

Iter per l’analisi Tempi e Metodi:

- Scelta del lavoro da monitorare, in base alla rilevanza e all’ottica di ottimizzazione;

- Osservazione e registrazione fedele delle modalità di svolgimento di ciascuna fase;

- Analisi accurata e commento rispetto ad ogni singola operazione del ciclo;

- Selezione e/o elaborazione di un metodo più efficiente ed affidabile;

- Affiancamento degli operatori nell’attuazione del metodo individuato;

- Rilevazione dei nuovi tempi e analisi del nuovo risultato raggiunto.

Per comprenderne il funzionamento ottimale dell’analisi possiamo scomporla in due momenti:

- METODI– suddivisione di ogni lavoro in operazioni elementari. Tali porzioni di lavoro, più immediate da analizzare, sono sottoposte ad una valutazione per comprenderne la metodologia più semplice, veloce e sicura di svolgimento.

- TEMPI– rilevazione cronometrica delle operazioni componenti il ciclo produttivo, utile al fine di comprendere i costi e le tempistiche di produzione.

Questa metodologia è basata sulla suddivisione del Ciclo di lavoro in livelli.

Nel primo livello vi è la scomposizione delle operazioni e nel secondo la scomposizione in fasi.

Il totale complessivo di tutte le fasi di una operazione rappresenta il Tempo Ciclo.

Si definisce Tempo Ciclo (Tc) l’unità di tempo che intercorre tra il presentarsi di un evento e il suo ripetersi. Nelle attività produttive è essenziale quantificare il tempo impiegato per realizzare il prodotto, poiché questo impatta direttamente sul costo finale.

Ad es. Nelle produzioni in serie, se l’assemblaggio è completamente manuale si parla di costo orario della manodopera, mentre se c’è l’impiego anche dei macchinari si deve valutare anche il costo orario dell’uso della macchina, che comprende ammortamenti, energia, ecc…

L’unita di misura del Tempo Ciclo è ovviamente il Secondo.

Alla fase di organizzazione e sotto- organizzazione delle attività in livelli segue la standardizzazione e la disposizione delle fasi e loro tempistiche, ossia la cd: Distinta di lavoro standard.

Tale metodo ad oggi si arricchisce con il concetto di Lean Production, con cui si identifica la base di ogni ricerca di ottimizzazione dei processi produttivi. Le tecniche per la rilevazione delle tempistiche richiedono pratica ed esperienza nel settore.

E il risultato di questa analisi di Tempi e Metodi?

Il risultato che si ottiene è la definizione di un metodo utile per condurre le operazioni nel modo più veloce ed affidabile possibile, preservando sempre la salute e la sicurezza dell’operatore.

Per fare ciò, la scomposizione risulta essere un elemento fondamentale del processo.

Potremo così comprendere:

- Le operazioni da eliminare (movimenti e attività inutili)

- Da modificare (disposizione del posto di lavoro, sequenza di operazioni)

- Da semplificare (accessori, attrezzature, sistemi di trasporto).

Per perseguire tali obiettivi, è utile prevedere in sinergia all’analisi di Tempi e Metodi un sistema di Enterprise Resource Planning (ERP).

Un sistema integrato utilizzato per pianificare e gestire tutti i processi principali di un’organizzazione in real time.

Il software Enterprise Resource Planning può essere usato per automatizzare e semplificare singole attività in un’azienda o organizzazione, come la contabilità e gli acquisti, la gestione dei progetti, la gestione delle relazioni con i clienti, la gestione dei rischi, la conformità e le operazioni della catena di approvvigionamento.

In Conclusione

L’analisi Tempi e Metodi è un processo di ottimizzazione dell’organizzazione aziendale che sfrutta la standardizzazione di ciascuna fase in cui il processo aziendale è scomponibile per ottimizzare la produttività dell’intero sistema.

Ha come altro scopo quello di formare il personale su un unico metodo di lavoro studiato ad hoc, in grado di garantire maggiore efficienza operativa, sicurezza, qualità e livello di servizio.

Sorry, the comment form is closed at this time.